ផ្លាស្ទិចប្រភេទ thermoplastic sa ដែលផលិតពីជ័រ polymer ដែលក្លាយជាអង្គធាតុរាវ homogenized នៅពេលកម្តៅ និងរឹងនៅពេលត្រជាក់។ ទោះជាយ៉ាងណាក៏ដោយ នៅពេលដែលកក thermoplastic ក្លាយជាដូចកញ្ចក់ ហើយងាយនឹងបាក់។ លក្ខណៈទាំងនេះ ដែលផ្តល់ឈ្មោះដល់សម្ភារៈនេះ គឺអាចត្រឡប់វិញបាន។ នោះគឺវាអាចត្រូវបានកម្តៅឡើងវិញ ផ្លាស់ប្តូររូបរាង និងកកម្តងហើយម្តងទៀត។ គុណភាពនេះក៏ធ្វើឱ្យ thermoplastic អាចកែច្នៃឡើងវិញបានផងដែរ។ ហើយ thermoplastic គឺជាប្រភេទផ្លាស្ទិចដែលប្រើជាទូទៅបំផុត ដោយ Polyethylene (រួមទាំង HDPE, LDPE និង LLDPE), Polypropylene (PP), Polyvinyl Chloride (PVC) និង Polyethylene terephthalate (PET) ជាសារធាតុដែលប្រើយ៉ាងទូលំទូលាយបំផុត។ ក្រុម thermoplastic ផ្សេងទៀតគឺ Acrylonitrile Butadiene Styrene (ABS), Ethylene Vinyl Acetate (EVA), Nylons (Polyamides) PA, Polystyrene (PS), Polymethyl Methacrylate (PMMA, acrylic), Thermoplastic Elastomers TPU TPE, TPR…

ថ្មីៗនេះ ការយកចិត្តទុកដាក់កាន់តែច្រើនត្រូវបានផ្តោតលើគីមីវិទ្យាបៃតង រួមជាមួយនឹងការអភិវឌ្ឍយ៉ាងឆាប់រហ័សនៃសេដ្ឋកិច្ចពិភពលោក ការបង្កើនស្មារតីការពារបរិស្ថានរបស់ប្រជាជន និងតម្រូវការនៃវិស័យនីមួយៗចំពោះគុណភាព និងដំណើរការនៃគ្រឿងបន្លាស់ និងគ្រឿងបន្លាស់។

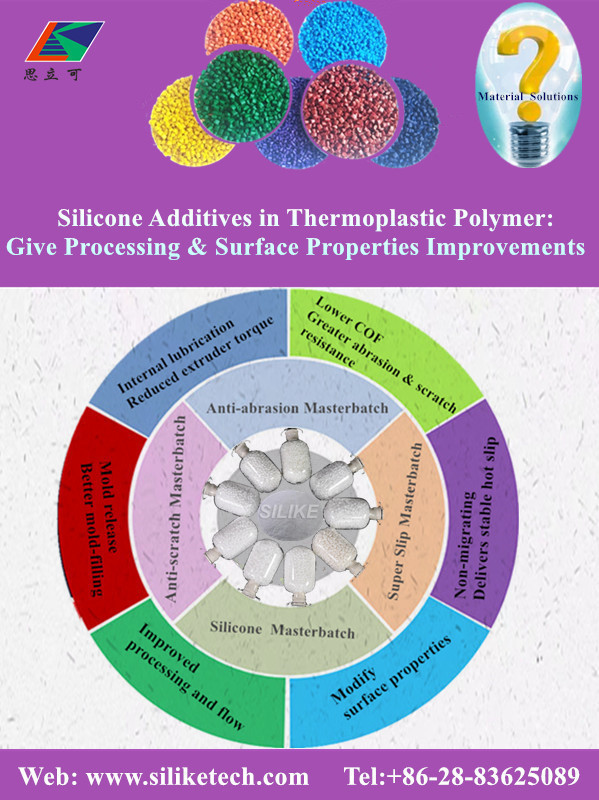

បានបង្ហាញថាក្រុមហ៊ុនផលិតទែម៉ូប្លាស្ទិកស្វែងរកការកែលម្អអត្រាច្របាច់ចេញ សម្រេចបាននូវការបំពេញផ្សិតជាប់លាប់ គុណភាពផ្ទៃដ៏ល្អឥតខ្ចោះ ការប្រើប្រាស់ថាមពលទាប និងជួយកាត់បន្ថយថ្លៃដើមថាមពល ទាំងអស់នេះដោយមិនចាំបាច់ធ្វើការកែប្រែឧបករណ៍ដំណើរការធម្មតាទេ ពួកគេអាចទទួលបានអត្ថប្រយោជន៍ពីសារធាតុបន្ថែមស៊ីលីកូនដើម្បីផលិតសមាសធាតុផ្ទៃដ៏ល្អឥតខ្ចោះ រួមទាំង COF ទាប ភាពធន់នឹងការកកិត និងកោសកាន់តែច្រើន អារម្មណ៍ដៃ និងភាពធន់នឹងស្នាមប្រឡាក់ ក៏ដូចជាជួយដល់កិច្ចខិតខំប្រឹងប្រែងផលិតផលរបស់ពួកគេដើម្បីជំរុញសេដ្ឋកិច្ចរង្វង់កាន់តែច្រើន។

បច្ចេកវិទ្យាទំនើបក្នុងវិស័យសារធាតុបន្ថែមស៊ីលីកូនគឺការប្រើប្រាស់ទម្ងន់ម៉ូលេគុលខ្ពស់ជ្រុល (UHMW)ប៉ូលីមែរស៊ីលីកូន (PDMS)នៅក្នុងសារធាតុផ្ទុកទែម៉ូប្លាស្ទិកជាច្រើនប្រភេទ ឬជ័រដែលមានមុខងារ ដោយរួមបញ្ចូលគ្នានូវដំណើរការដ៏ល្អឥតខ្ចោះជាមួយនឹងតម្លៃសមរម្យ។

ក្រុមហ៊ុន SILIKE TECHសារធាតុបន្ថែមស៊ីលីកុន,ទាំងស៊ីលីកូនម៉ាស្ទ័របាចគ្រាប់ ឬម្សៅស៊ីលីកូន,ងាយស្រួលបញ្ចូល ឬលាយចូលទៅក្នុងផ្លាស្ទិចកំឡុងពេលផ្សំ ការច្របាច់ចេញ ឬការចាក់ថ្នាំផ្សិត ដើម្បីបង្កើនផលិតភាព ដើម្បីសម្រេចបាននូវដំណើរការលឿន លុបបំបាត់បញ្ហានៃការកកកុញនៃការច្របាច់ចេញ និងបង្កើនគុណភាពផ្ទៃ។

ពេលវេលាបង្ហោះ៖ ថ្ងៃទី ២៩ ខែមិថុនា ឆ្នាំ ២០២២